Quel est l'effet du processus de pulvérisation (tel qu'un broyeur à flux d'air ou un broyeur mécanique) de Module (M) : 2,9 ± 0,1 silicate de sodium en poudre sur la distribution granulométrique ?

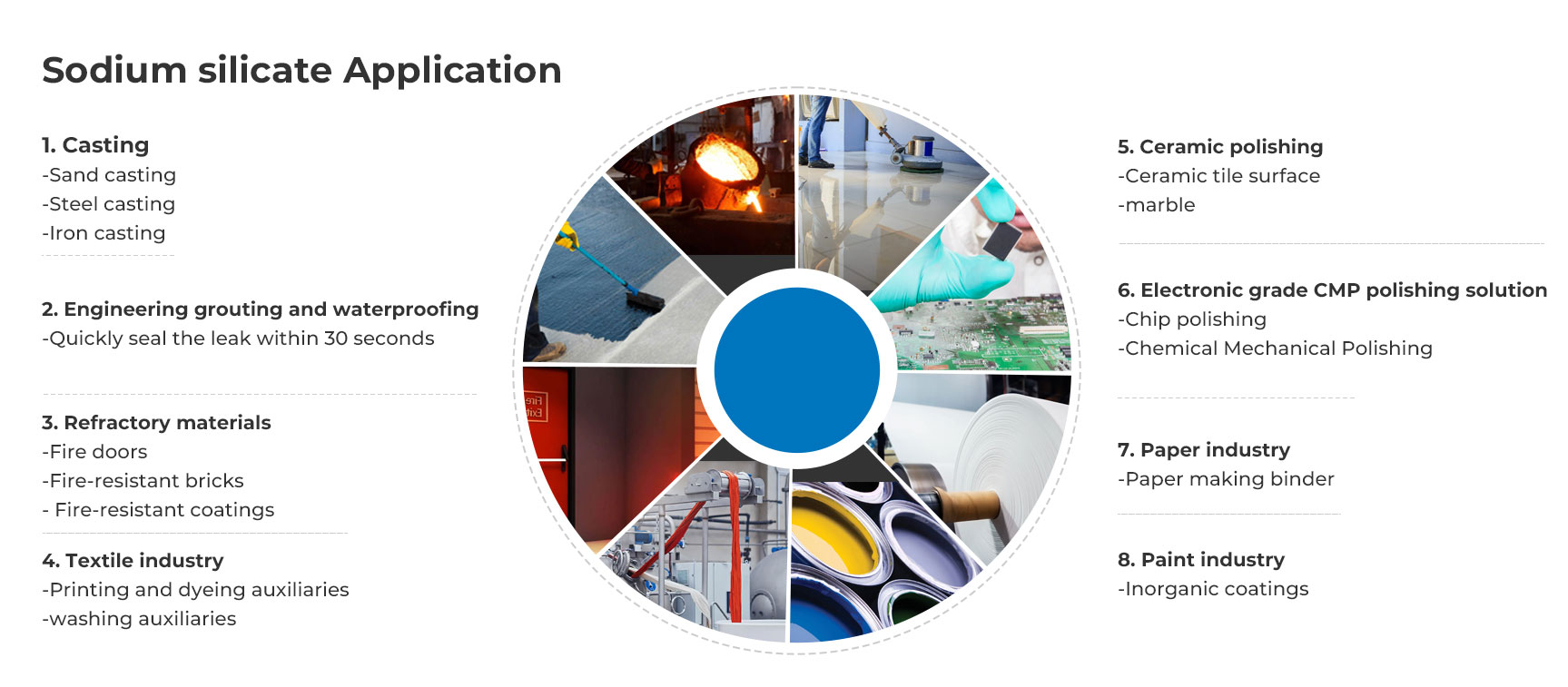

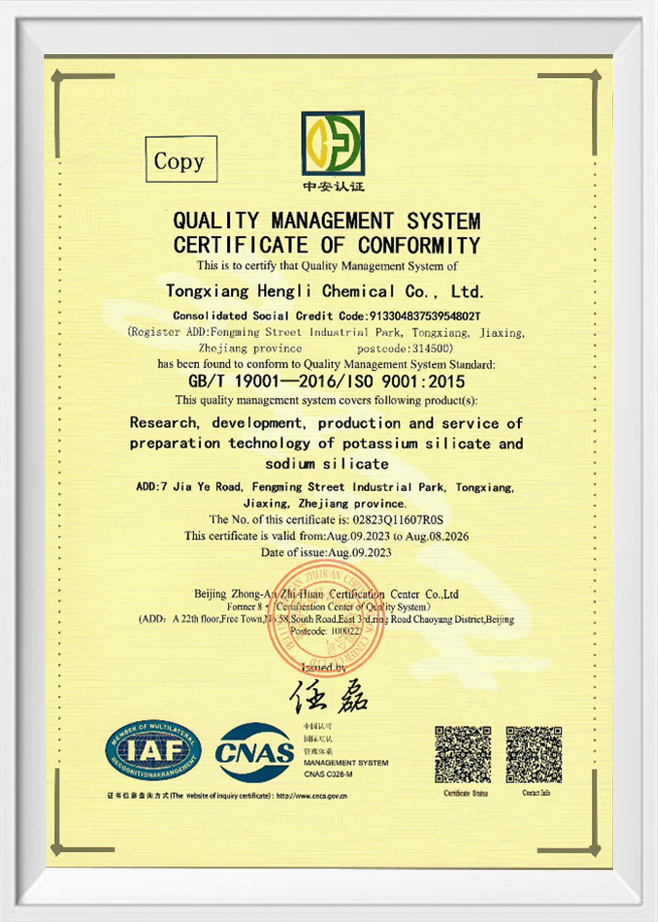

Dans l'industrie chimique, le silicate de sodium en poudre est un produit de silicium inorganique important et est largement utilisé en raison de ses propriétés physiques et chimiques uniques. Tongxiang Hengli Chemical Co., Ltd se spécialise dans la production de produits à base de silicium inorganique, dont plus de 30 variétés telles que le silicate de sodium et le silicate de potassium. Parmi eux, le verre soluble en poudre (modèle HLNAP-3, module 2,9 ± 0,1) est un produit fabriqué par séchage et pulvérisation de verre soluble liquide. Il présente des avantages significatifs tels qu’une teneur élevée, une faible humidité et un transport et un stockage faciles. Il est largement utilisé dans les détergents, les additifs à séchage rapide pour ciment et d'autres domaines. Dans le processus de production de silicate de sodium en poudre, le processus de pulvérisation est l’un des facteurs clés affectant la distribution granulométrique. Différents processus de pulvérisation (tels qu'un broyeur à flux d'air ou un broyeur mécanique) auront des effets différents sur la distribution granulométrique du produit, affectant ainsi les performances et l'effet d'application du produit.

1. Aperçu du silicate de sodium en poudre

Le silicate de sodium en poudre, également connu sous le nom de verre d'eau en poudre instantanée, est un produit solide fabriqué à partir de verre d'eau liquide par séchage, concassage et autres processus. Par rapport au verre d'eau liquide, il présente des avantages significatifs tels qu'une teneur élevée, une faible teneur en eau, un transport et un stockage faciles, des économies sur les coûts d'emballage et de transport, et peut être rapidement dissous et utilisé sur site. En prenant comme exemple le silicate de sodium en poudre instantané - HLNAP-3 de Tongxiang Hengli Chemical Co., Ltd, son module (M) est de 2,9 ± 0,1, la teneur en dioxyde de silicium (SiO₂) est comprise entre 55,0 et 60,0 %, la teneur en Na₂O est entre 22,0 et 26,0 %, la densité apparente est de 0,69 kg/L, le taux de dissolution (30 ℃) est ≤240S et la taille des particules (taux de réussite de 100 mesh%) est ≥95. Ces indicateurs de performance le rendent largement utilisé dans les détergents, les additifs à séchage rapide pour ciment, les bouchages industriels, les liants résistants aux hautes températures et dans d'autres domaines.

2. Classification et principe du processus de concassage

Le processus de concassage consiste à broyer de gros morceaux de matériau pour obtenir la taille de particule requise. Selon le principe et l'équipement de concassage, les processus de concassage courants comprennent un broyeur à flux d'air et un broyeur mécanique.

(I) Broyeur à flux d'air

Le broyeur à flux d'air, également connu sous le nom de broyeur à flux d'air, est un appareil qui utilise un flux d'air à grande vitesse (tel que de l'air comprimé, de la vapeur surchauffée ou d'autres gaz) pour faire entrer en collision et frotter les particules de matériau les unes contre les autres et entre les particules et la paroi de l'appareil pour obtenir un écrasement. Son principe de fonctionnement est le suivant : l'air comprimé forme un flux d'air à grande vitesse à travers la buse et le matériau pénètre dans la chambre de concassage entraîné par le flux d'air à grande vitesse. Dans la chambre de concassage, il y a de violentes collisions, frictions et cisaillements entre les particules de matériau, entre les particules et le flux d'air, et entre les particules et la paroi de l'appareil, de sorte que le matériau est écrasé. Le matériau broyé entre dans la chambre de classification avec le flux d'air. Dans la chambre de classification, les particules fines qui répondent aux exigences granulométriques sont séparées par la force centrifuge et le flux d'air, tandis que les particules grossières retournent à la chambre de concassage pour continuer le broyage jusqu'à ce que les exigences granulométriques requises soient atteintes.

Le broyeur à air présente les caractéristiques suivantes :

La force mécanique exercée sur le matériau pendant le processus de concassage est faible et il n'est pas facile de surchauffer. Il convient au concassage de matériaux sensibles à la chaleur, à faible point de fusion et de haute pureté.

La distribution granulométrique du matériau broyé est étroite, l'uniformité de la taille des particules est bonne et un concassage au niveau micronique ou même au niveau nanométrique peut être obtenu.

L'équipement a une structure simple, est facile à nettoyer et à entretenir et convient aux opérations de concassage dans un environnement stérile et sans pollution.

Il a une efficacité de concassage élevée, peut être produit en continu et possède une grande capacité de production.

(II) Moulin mécanique

Le broyeur mécanique est un dispositif qui utilise la force mécanique (telle que la force d'impact, la force de meulage, la force de cisaillement, etc.) pour briser les particules de matériau. Les broyeurs mécaniques courants comprennent les broyeurs à boulets, les broyeurs Raymond, les broyeurs à marteaux, etc. En prenant le broyeur à boulets comme exemple, son principe de fonctionnement est le suivant : un certain nombre et une certaine taille de supports de broyage (tels que des billes d'acier, des billes de porcelaine, etc.) sont installés dans le cylindre du broyeur à boulets. Lorsque le cylindre tourne, le support de broyage est soulevé à une certaine hauteur sous l'action de la force centrifuge et du frottement, puis tombe dans une forme parabolique, ce qui a un impact et un effet de broyage sur le matériau, de sorte que le matériau soit écrasé. Pendant le processus de concassage, le matériau est continuellement impacté et broyé par les médias de broyage, et est également continuellement retourné et mélangé dans le cylindre, réalisant ainsi le concassage et l'homogénéisation du matériau.

Le broyeur mécanique présente les caractéristiques suivantes :

Il a un large éventail d'applications et peut être utilisé pour broyer des matériaux de dureté et de propriétés diverses.

L'équipement présente une structure simple, un faible coût et un entretien facile.

L'efficacité du concassage est relativement faible et de la chaleur est facilement générée pendant le processus de concassage, ce qui peut avoir un certain impact sur les performances du matériau.

La distribution granulométrique du matériau broyé est large et l'uniformité granulométrique est médiocre.

3. L'influence des différents procédés de concassage sur la distribution granulométrique du silicate de sodium en poudre

(I) L'influence du broyeur à flux d'air sur la distribution granulométrique du silicate de sodium en poudre

Distribution granulométrique étroite et bonne uniformité : étant donné que le broyeur à flux d'air utilise un flux d'air à grande vitesse pour faire entrer en collision les particules de matériau et les frotter les unes contre les autres pour obtenir un écrasement, la force exercée sur les particules de matériau pendant le processus de concassage est relativement uniforme, de sorte que la distribution granulométrique du silicate de sodium en poudre broyé est étroite et l'uniformité de la granulométrie est bonne. Par exemple, pendant le processus de concassage du broyeur à flux d'air, les particules de matériau entrent en collision les unes avec les autres à grande vitesse sous l'action du flux d'air à grande vitesse. La force d'impact et la force de cisaillement générées lors de la collision peuvent briser uniformément les particules de matériau, obtenant ainsi un produit avec une distribution granulométrique relativement concentrée.

Peut obtenir un concassage ultra-fin : le broyeur à flux d'air a une efficacité de concassage élevée et peut atteindre un concassage au niveau micronique ou même au niveau nanométrique. Pour le silicate de sodium en poudre avec un module (M) : 2,9 ± 0,1, le processus de pulvérisation par broyeur à flux d'air peut écraser la taille de ses particules dans une plage plus petite, par exemple en dessous du niveau du micron, augmentant ainsi la surface spécifique et la réactivité du produit, afin qu'il puisse jouer un meilleur rôle dans le processus d'application. Par exemple, dans le domaine des détergents, le silicate de sodium en poudre ultrafine peut être mieux mélangé avec d'autres ingrédients pour améliorer l'effet lavant des détergents ; dans le domaine des additifs à séchage rapide pour ciment, le silicate de sodium en poudre ultrafine peut réagir plus rapidement avec le ciment et raccourcir le temps de prise du ciment.

Forte contrôlabilité de la distribution granulométrique : le broyeur à flux d'air peut contrôler la taille des particules de pulvérisation du matériau et la distribution granulométrique en ajustant les paramètres de processus tels que la vitesse du flux d'air, la pression de la chambre de pulvérisation et la vitesse du classificateur. Par exemple, l'augmentation de la vitesse du flux d'air peut augmenter l'énergie de collision entre les particules de matériau, améliorant ainsi l'efficacité de la pulvérisation et réduisant la taille des particules après pulvérisation ; le réglage de la vitesse du classificateur peut modifier la taille de la force centrifuge dans la chambre de classification, contrôlant ainsi la plage granulométrique du matériau à particules fines séparé et obtenant un contrôle précis de la distribution granulométrique.

(II) L'influence du broyage mécanique sur la distribution granulométrique du silicate de sodium en poudre

La distribution granulométrique est large et l'uniformité est mauvaise : le broyage mécanique utilise principalement la force mécanique (telle que la force d'impact, la force de broyage, etc.) pour briser les particules de matériau. La force agissant sur les particules de matériau pendant le processus de concassage est inégale, de sorte que la distribution granulométrique du silicate de sodium en poudre après concassage est large et l'uniformité de la taille des particules est médiocre. Par exemple, dans le processus de concassage du broyeur à boulets, il existe un certain caractère aléatoire dans la trajectoire de mouvement et la force d'impact du milieu de broyage, ce qui conduit à un degré incohérent de concassage des particules de matériau, entraînant une grande différence dans la taille des particules. Certaines particules sont broyées très finement, tandis que d'autres sont encore grosses, ce qui rend la plage de distribution granulométrique du produit large.

Grande taille de particules de concassage : par rapport aux broyeurs à flux d'air, l'efficacité de concassage des broyeurs mécaniques est relativement faible et il est difficile d'obtenir un concassage ultra-fin. Le silicate de sodium en poudre après broyage a une taille de particules plus grande. Pour le silicate de sodium en poudre avec un module (M) : 2,9 ± 0,1, le processus de concassage mécanique ne peut généralement broyer la taille de ses particules que dans une plage de dizaines de microns ou même plus grossièrement, ce qui affectera dans une certaine mesure les performances et la plage d'application du produit. Par exemple, dans le domaine du moulage de précision, du silicate de sodium en poudre fine est nécessaire pour garantir la qualité de surface et la précision des pièces moulées, tandis que les produits broyés par broyage mécanique peuvent ne pas répondre aux exigences.

Mauvaise contrôlabilité de la distribution granulométrique : les paramètres du processus de broyage mécanique sont relativement fixes et la contrôlabilité de la distribution granulométrique est médiocre. Bien que l'effet de broyage puisse être affecté par l'ajustement de la taille, de la quantité, de la vitesse du cylindre et d'autres paramètres du milieu de broyage, la plage d'un tel ajustement est limitée et il est difficile d'obtenir un contrôle précis de la distribution granulométrique. Par conséquent, la distribution granulométrique du silicate de sodium en poudre broyé par broyage mécanique n'est souvent pas suffisamment stable et est facilement affectée par des facteurs tels que les propriétés des matériaux et l'état de fonctionnement de l'équipement.

4. Facteurs affectant l'effet du processus de concassage sur la distribution granulométrique

(I) Propriétés des matériaux

La dureté, la fragilité, l'humidité et d'autres propriétés du matériau affecteront l'effet du processus de concassage sur la distribution granulométrique. Pour les matériaux avec une dureté plus élevée et une plus grande fragilité, ils sont plus facilement écrasés pendant le processus de broyage par flux d'air et la distribution granulométrique est plus facile à contrôler ; pour les matériaux ayant une dureté plus faible et une plus grande ténacité, le broyage mécanique peut être plus approprié, mais la distribution granulométrique peut être plus large. De plus, l’humidité du matériau affectera également l’effet d’écrasement. Les matériaux avec une humidité trop élevée ont tendance à s'agglomérer pendant le processus de concassage, ce qui entraîne une répartition granulométrique inégale.

(II) Paramètres de l'équipement

Différents équipements de concassage ont différents réglages de paramètres, tels que la vitesse du flux d'air, la pression de la chambre de concassage et la vitesse du classificateur du broyeur à flux d'air, ainsi que la taille, la quantité et la vitesse du cylindre des médias de broyage du broyeur mécanique. Ces paramètres affecteront directement l’effet de concassage et la distribution granulométrique du matériau. Par exemple, dans le broyeur à flux d'air, l'augmentation de la vitesse du flux d'air peut augmenter l'énergie de collision des particules de matériau, réduisant ainsi la taille des particules, mais une vitesse de flux d'air trop élevée peut entraîner une usure accrue de l'équipement et une consommation d'énergie accrue ; dans le broyeur mécanique, l'augmentation du nombre de supports de broyage et la réduction du diamètre des supports de broyage peuvent améliorer l'efficacité du concassage, mais cela augmentera également la charge et l'usure de l'équipement.

(III) Processus de production

La rationalité du processus de production affectera également l’impact du processus de concassage sur la distribution granulométrique. Par exemple, dans le processus de concassage, des facteurs tels que la vitesse d'alimentation du matériau et le temps de concassage affecteront l'effet de concassage. Si la vitesse d'alimentation est trop rapide, le matériau restera dans la chambre de concassage pendant un temps trop court, ce qui entraînera un concassage insuffisant et élargira la distribution granulométrique. Si le temps de concassage est trop long, le matériau sera trop écrasé, ce qui augmentera la consommation d'énergie et l'usure des équipements. Dans le même temps, cela peut également provoquer l’agglomération du matériau et affecter la distribution granulométrique.

5. Sélection et optimisation du processus de concassage

(I) Sélectionnez le processus de concassage en fonction des exigences du produit

Différents domaines d'application ont des exigences différentes pour la distribution granulométrique du silicate de sodium en poudre. Par exemple, dans les domaines de l'électronique et du moulage de précision, du silicate de sodium en poudre avec une distribution granulométrique étroite et une granulométrie uniforme est généralement nécessaire pour garantir les performances et la qualité du produit. À ce stade, le processus de concassage avec broyeur à flux d'air doit être préféré ; dans certains domaines où les exigences en matière de granulométrie ne sont pas très élevées, comme l'agriculture et la fabrication du papier, un processus de concassage mécanique peut être sélectionné pour réduire les coûts de production. Lorsque Tongxiang Hengli Chemical Co., Ltd produit du silicate de sodium en poudre, elle peut raisonnablement sélectionner le processus de concassage en fonction de différents modèles de produits et exigences d'application pour répondre aux divers besoins des clients.

(II) Optimiser les paramètres de l'équipement et le processus de production

Afin d’obtenir la répartition granulométrique idéale, il est nécessaire d’optimiser les paramètres et le processus de production de l’équipement de concassage. Pour les broyeurs à flux d'air, les meilleures conditions de concassage peuvent être trouvées en ajustant des paramètres tels que la vitesse du flux d'air, la pression de la chambre de concassage et la vitesse du classificateur pour obtenir la meilleure répartition granulométrique ; pour les broyeurs mécaniques, l'efficacité du broyage et l'uniformité de la taille des particules peuvent être améliorées en sélectionnant les supports de broyage appropriés, en ajustant le nombre et le diamètre des supports de broyage et en contrôlant des paramètres tels que la vitesse du cylindre. Dans le même temps, il est également nécessaire de contrôler raisonnablement la vitesse d'alimentation et le temps de concassage du matériau pour assurer la stabilité et la fiabilité du processus de concassage.

(III) Combinaison de plusieurs processus de concassage

Dans la production réelle, afin d'obtenir de meilleurs effets de concassage, plusieurs processus de concassage peuvent être combinés. Par exemple, un broyeur mécanique est d'abord utilisé pour broyer grossièrement le matériau, puis un broyeur à jet est utilisé pour le concassage fin et la classification. Cela peut tirer pleinement parti des avantages des deux processus de concassage, ce qui améliore non seulement l'efficacité du concassage, mais garantit également l'uniformité de la répartition granulométrique. Ce procédé de concassage combiné présente certaines perspectives d'application dans la production de certains silicates de sodium en poudre présentant des exigences élevées en matière de granulométrie.