Quand Module (M) : 2,4 ± 0,1 silicate de sodium en poudre adopte un procédé sec, quelle est la plage optimale de température de fusion et de temps de réaction ?

1. Aperçu du procédé sec de silicate de sodium en poudre

(I) Principe de base du procédé sec

Le processus sec de silicate de sodium en poudre consiste à transformer du verre d'eau liquide en produits en poudre par séchage, pulvérisation et autres processus. Son processus de réaction principal implique la fusion et la solidification du silicate de sodium. Dans le processus sec, le sable de quartz (composant principal SiO₂) et les sels de sodium tels que le carbonate de sodium (Na₂CO₃) ou la soude caustique (NaOH) fondent à haute température pour générer une fonte de silicate de sodium, puis obtiennent des produits en poudre par refroidissement, concassage et autres étapes.

(II) Facteurs d’influence clés du procédé sec

Le cœur du procédé sec réside dans l’étape de fusion. La température et le temps de réaction de cette étape affectent directement la qualité, les performances et l'efficacité de production du produit. La température de fusion détermine l'énergie d'activation et la vitesse de réaction des réactifs. Si la température est trop basse, la réaction peut être incomplète et la masse fondue de silicate de sodium résultante peut contenir des particules de sable de quartz n'ayant pas réagi, affectant la pureté du produit et la précision du module. Si la température est trop élevée, cela augmentera la consommation d'énergie, aggravera la corrosion des équipements et pourra même provoquer une polymérisation excessive de la masse fondue de silicate de sodium, affectant la solubilité du produit. Le temps de réaction est étroitement lié à l'intégralité de la réaction et à l'uniformité de la masse fondue. Si le temps est trop court, la réaction est insuffisante et le module est instable. Si le délai est trop long, cela réduira non seulement l’efficacité de la production, mais pourra également provoquer des réactions secondaires et affecter la qualité du produit. L’optimisation de la température de fusion et du temps de réaction est donc un maillon clé du procédé par voie sèche.

2. Caractéristiques et application du silicate de sodium en poudre avec un module de 2,4 ± 0,1

(I) Caractéristiques du produit

Prenons comme exemple le verre soluble en poudre (modèle HLNAP-2, module 2,4 ± 0,1) produit par Tongxiang Hengli Chemical Co., Ltd. Ce produit est fabriqué à partir de verre d'eau liquide par séchage et pulvérisation et présente des avantages significatifs par rapport au verre d'eau liquide. En termes de propriétés physiques, sa teneur en dioxyde de silicium (SiO₂) est de 54,0 à 58,0 %, sa teneur en Na₂O est de 24,0 à 27,5 %, sa densité apparente est de 0,65 kg/L, son taux de dissolution est ≤ 60 S/30 ℃ et son taux de réussite de taille de particule de 100 mesh est ≥ 95 %. Ces indicateurs montrent que le produit présente les caractéristiques d'une teneur élevée, d'une faible humidité, d'un transport et d'un stockage faciles, d'une économie sur les coûts d'emballage et de transport, et peut être rapidement dissous et utilisé sur site. En termes de propriétés chimiques, le silicate de sodium avec un module de 2,4 ± 0,1 a une alcalinité modérée. Après dissolution dans l’eau, il peut former une solution de silicate stable et réagir avec diverses substances, jetant ainsi les bases de son application dans différents domaines.

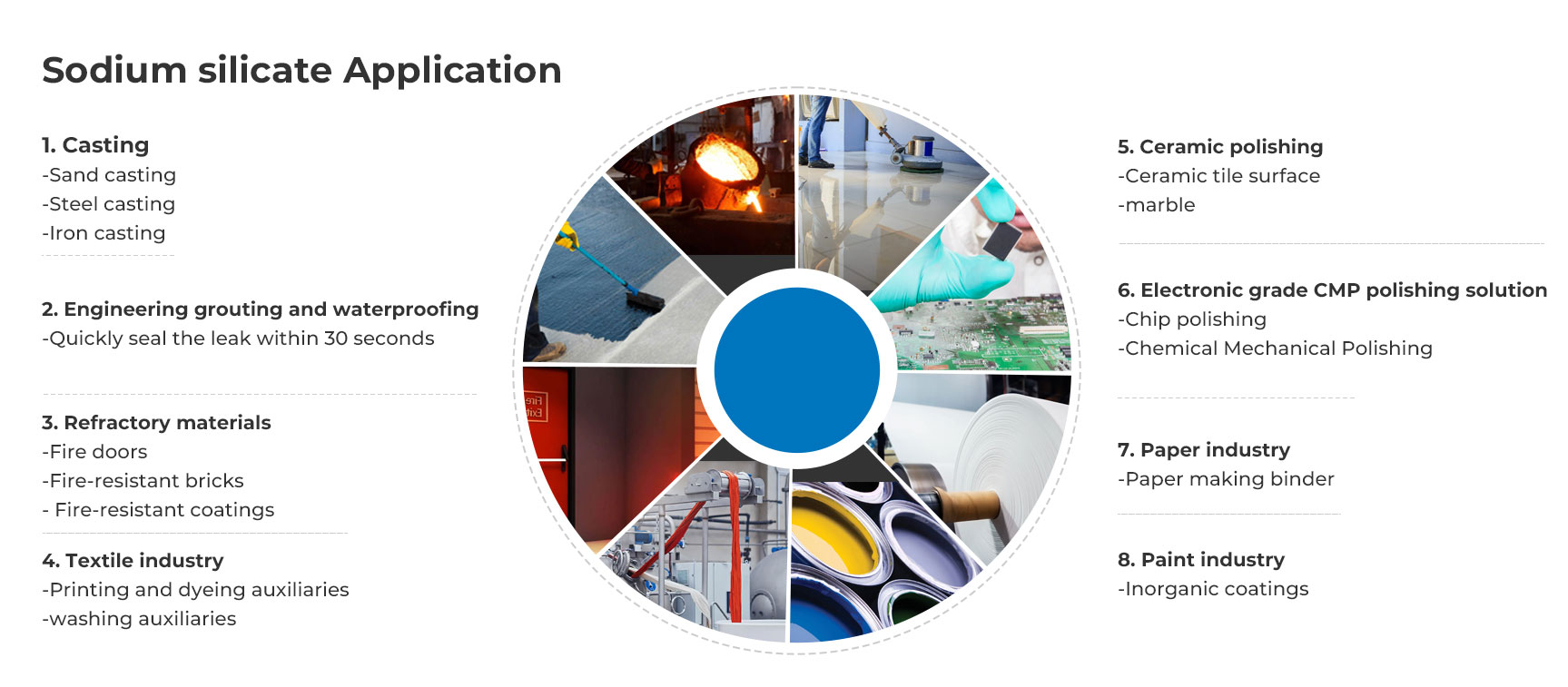

(II) Champs de candidature

Le produit est largement utilisé dans les détergents, les additifs à séchage rapide pour ciment, le bouchage industriel, les liants résistants aux hautes températures et d'autres domaines. Dans l'industrie des détergents, le silicate de sodium en poudre peut être utilisé comme détergent pour améliorer la capacité de décontamination des détergents, ajuster la valeur du pH de la solution et adoucir l'eau ; dans la production de ciment, en tant qu'additif à séchage rapide, il peut accélérer le processus de coagulation et de durcissement du ciment et améliorer sa résistance initiale ; dans le domaine du colmatage industriel, il peut être utilisé pour réparer les fuites des canalisations et des équipements en utilisant ses propriétés de dissolution et de gélification rapides ; en termes de liants résistants aux hautes températures, il peut être utilisé pour le collage et la fixation de pièces dans des environnements à haute température en raison de sa résistance aux hautes températures et de sa capacité de liaison.

3. Plage d'optimisation de la température de fusion en procédé sec

(I) Effet de la température de fusion sur la qualité du produit

Effet sur le module : Le module est un indicateur clé du silicate de sodium en poudre, qui reflète directement le rapport dioxyde de silicium/oxyde de sodium dans le produit. En voie sèche, la température de fusion affecte l'équilibre de la réaction et la composition du produit. Lorsque la température est basse, la vitesse de réaction est lente et la réaction de la silice et de l'oxyde de sodium est incomplète, ce qui peut conduire à un module faible et ne pas répondre à l'exigence de 2,4 ± 0,1 ; à mesure que la température augmente, la vitesse de réaction s'accélère, la réaction est plus complète et le module se rapproche progressivement de la valeur cible, mais lorsque la température est trop élevée, la masse fondue de silicate de sodium peut être surpolymérisée et la teneur efficace en silice est relativement réduite, provoquant une fluctuation du module.

Impact sur la solubilité : une température de fusion trop élevée rendra la structure du silicate de sodium plus serrée, formant une chaîne moléculaire plus grande, ce qui entraînera une vitesse de dissolution plus lente du produit. Par exemple, lorsque la température dépasse 1 400 ℃, du silicate de sodium peut former un corps de verre difficile à dissoudre, ce qui entraîne un taux de dissolution supérieur à 60 S/30 ℃, ce qui ne peut pas répondre aux exigences de l'indice de produit ; lorsque la température est trop basse, la masse fondue contient des particules de sable de quartz qui n'ont pas complètement réagi, ce qui non seulement affecte la pureté du produit, mais entrave également le processus de dissolution et réduit le taux de dissolution.

Impact sur la consommation d'énergie et les équipements : Augmenter la température de fusion nécessite plus de consommation d'énergie et augmente les coûts de production. Dans le même temps, un environnement à haute température aggravera la corrosion et l’usure de l’équipement et réduira la durée de vie de l’équipement. Par exemple, à des températures supérieures à 1 300 ℃, les matériaux réfractaires ordinaires seront gravement corrodés et devront être remplacés fréquemment, ce qui augmentera les coûts de maintenance et le risque d'interruption de la production.

(II) Détermination de la plage optimale de température de fusion

Un grand nombre d'études expérimentales et de pratiques de production ont montré que pour le processus de production à sec de silicate de sodium en poudre avec un module de 2,4 ± 0,1, la plage optimale de température de fusion se situe généralement entre 1 250 et 1 350 ℃. Dans cette plage de températures, il peut garantir que le sable de quartz et le sel de sodium réagissent pleinement pour générer une masse fondue de silicate de sodium avec un module stable, tout en tenant compte à la fois des performances de solubilité et de l'efficacité de la production.

Plage de températures basses (1 250-1 300 ℃) : dans cette plage de températures, la vitesse de réaction est modérée, la consommation d'énergie est relativement faible et le degré de corrosion de l'équipement est relativement léger. Les données expérimentales montrent que lorsque la température est de 1 280 ℃, le module de fusion du silicate de sodium généré par la réaction est de 2,38, proche de la valeur cible de 2,4, et le taux de dissolution est de 55 S/30 ℃, ce qui répond aux exigences de l'indice de produit. À l'heure actuelle, le taux de conversion du sable de quartz peut atteindre plus de 95 % et il y a moins de particules de sable de quartz n'ayant pas réagi dans le produit, avec une pureté plus élevée.

Plage de température moyenne (1 300 - 1 330 ℃) : il s'agit d'une plage de température de fusion plus idéale. Lorsque la température est de 1320 ℃, la réaction est entièrement réalisée, le module est stable dans la plage de 2,4 ± 0,1 et la vitesse de dissolution est de 50 S/30 ℃, atteignant le meilleur état. En même temps, l'uniformité de la masse fondue est bonne, ce qui favorise le processus ultérieur de séchage et de pulvérisation. Le produit en poudre produit a une distribution granulométrique uniforme et le taux de réussite de 100 mesh peut atteindre plus de 98 %.

Plage de température élevée (1 330 - 1 350 ℃) : Bien que la vitesse de réaction soit plus rapide, la consommation d'énergie augmente considérablement et la corrosion de l'équipement est aggravée. Lorsque la température atteint 1350℃, le module peut augmenter légèrement jusqu'à 2,45, dépassant la limite supérieure de la plage cible, et le taux de dissolution chute à 65 S/30℃, ce qui ne répond pas aux exigences du produit. Par conséquent, dans la production réelle, un fonctionnement à long terme dans la plage de températures élevées doit être évité autant que possible.

4. Plage d'optimisation du temps de réaction en procédé sec

(I) Effet du temps de réaction sur la qualité du produit

Influence sur l'intégralité de la réaction : Si le temps de réaction est trop court, la réaction entre le sable de quartz et le sel de sodium n'est pas suffisante, ce qui entraînera une plus grande quantité de matières premières n'ayant pas réagi dans le produit, affectant la précision du module et la pureté du produit. Par exemple, lorsque le temps de réaction n'est que de 30 minutes, le taux de conversion du sable de quartz n'est qu'environ 80 %, la teneur en SiO₂ dans le produit est inférieure à 54 %, la teneur en Na₂O est supérieure à 27,5 % et le module est aussi faible qu'environ 2,2 ; à mesure que le temps de réaction augmente, le taux de conversion augmente progressivement. Lorsque le temps atteint 60 minutes, le taux de conversion peut atteindre plus de 98 % et divers indicateurs sont proches de la valeur cible.

Influence sur l'uniformité de la fonte : un temps de réaction insuffisant entraînera une répartition inégale des composants dans la fonte et le module local peut être élevé ou faible, affectant la stabilité du produit. L'observation microscopique a révélé qu'il y avait des particules évidentes de sable de quartz et des zones d'agrégation de sel de sodium dans la fusion avec un temps de réaction court, tandis que la fusion avec un temps de réaction long avait une texture uniforme et aucune impureté évidente.

Impact sur l'efficacité de la production : un temps de réaction trop long réduira l'efficacité de la production et augmentera les coûts de production. Dans la production industrielle, pour chaque prolongation de 10 minutes du temps de réaction, le temps unitaire de production diminuera d'environ 5 % et la consommation d'énergie augmentera en conséquence. Il est donc nécessaire de raccourcir raisonnablement le temps de réaction tout en garantissant la qualité du produit.

(II) Détermination de la plage optimale de temps de réaction

Compte tenu de l'exhaustivité de la réaction, de l'uniformité de la fusion et de l'efficacité de la production, la plage optimale de temps de réaction pour le processus de production à sec de silicate de sodium en poudre avec un module de 2,4 ± 0,1 est généralement de 45 à 60 minutes.

Intervalle de temps court (45 à 50 minutes) : pendant cette période, la réaction atteint essentiellement l'équilibre, le taux de conversion du sable de quartz peut atteindre plus de 95 % et le module est stable entre 2,35 et 2,45, répondant à l'exigence de 2,4 ± 0,1. Par exemple, lorsque le temps de réaction est de 48 minutes, tous les indicateurs de produit répondent aux normes, l'efficacité de la production est élevée et le temps unitaire de production est environ 8 % supérieur au temps de réaction de 60 minutes.

Intervalle de temps moyen (50 à 55 minutes) : C'est une plage de temps de réaction idéale. À ce moment, la réaction est suffisante et uniforme, la qualité de fusion est la meilleure et le produit en poudre produit a un taux de dissolution rapide et une taille de particule uniforme. Les données expérimentales montrent que lorsque le temps de réaction est de 53 minutes, le taux de dissolution est de 52 S/30℃, le taux de réussite de 100 mesh est de 97 % et la consommation d'énergie et la perte d'équipement se situent dans une plage raisonnable.

Intervalle de temps long (55 à 60 minutes) : Bien que la réaction soit plus complète, l'efficacité de la production diminue considérablement. Lorsque le temps atteint 60 minutes, le taux de conversion n'est qu'environ 2 % supérieur à celui de 50 minutes et le rendement est réduit d'environ 10 %. Par conséquent, dans la production réelle, à moins qu'il n'y ait des exigences particulièrement élevées en matière de pureté du produit, un temps de réaction trop long n'est généralement pas utilisé.

5. Pratiques de production et innovation technologique de Tongxiang Hengli Chemical Co., Ltd

Tongxiang Hengli Chemical Co., Ltd prête toujours attention à l'optimisation des processus et à l'innovation technologique dans le processus de production de produits en silicium inorganique. Pour le processus de production à sec de silicate de sodium en poudre avec un module de 2,4 ± 0,1, la société a introduit des équipements de test avancés, tels qu'un diffractomètre à rayons X (DRX), un microscope électronique à balayage (MEB), etc., pour surveiller la structure et la composition du matériau en temps réel pendant le processus de fusion, fournissant ainsi une base scientifique pour l'optimisation du processus. Grâce à une exploration continue, l'équipe R&D de la société a développé un nouveau type de catalyseur composite, capable d'accélérer la vitesse de réaction et de raccourcir le temps de réaction d'environ 10 à 15 % sans augmenter de manière significative la température de fusion, tout en augmentant le taux de conversion du sable de quartz à plus de 99 %, améliorant encore la qualité du produit et l'efficacité de la production.

En outre, Tongxiang Hengli Chemical Co., Ltd a également mis en place un système complet de gestion de la qualité pour contrôler strictement chaque maillon du processus de production. De l'approvisionnement en matières premières à la livraison des produits, de multiples processus d'inspection sont effectués pour garantir que les indicateurs de produits sont stables et fiables. Grâce à ses capacités techniques professionnelles et à ses services de produits de haute qualité, l'entreprise a acquis une large reconnaissance sur le marché dans de nombreux domaines tels que l'électronique, l'habillement, la fabrication du papier, l'agriculture, etc., et ses produits sont vendus dans le pays et à l'étranger.