Comment éviter les surchauffes locales et les fluctuations du module (valeur M) pendant la production de Module (M) : 3,4 ± 0,1 silicate de sodium en poudre ?

1. Aperçu du processus de production de silicate de sodium en poudre et de l'impact des fluctuations de module

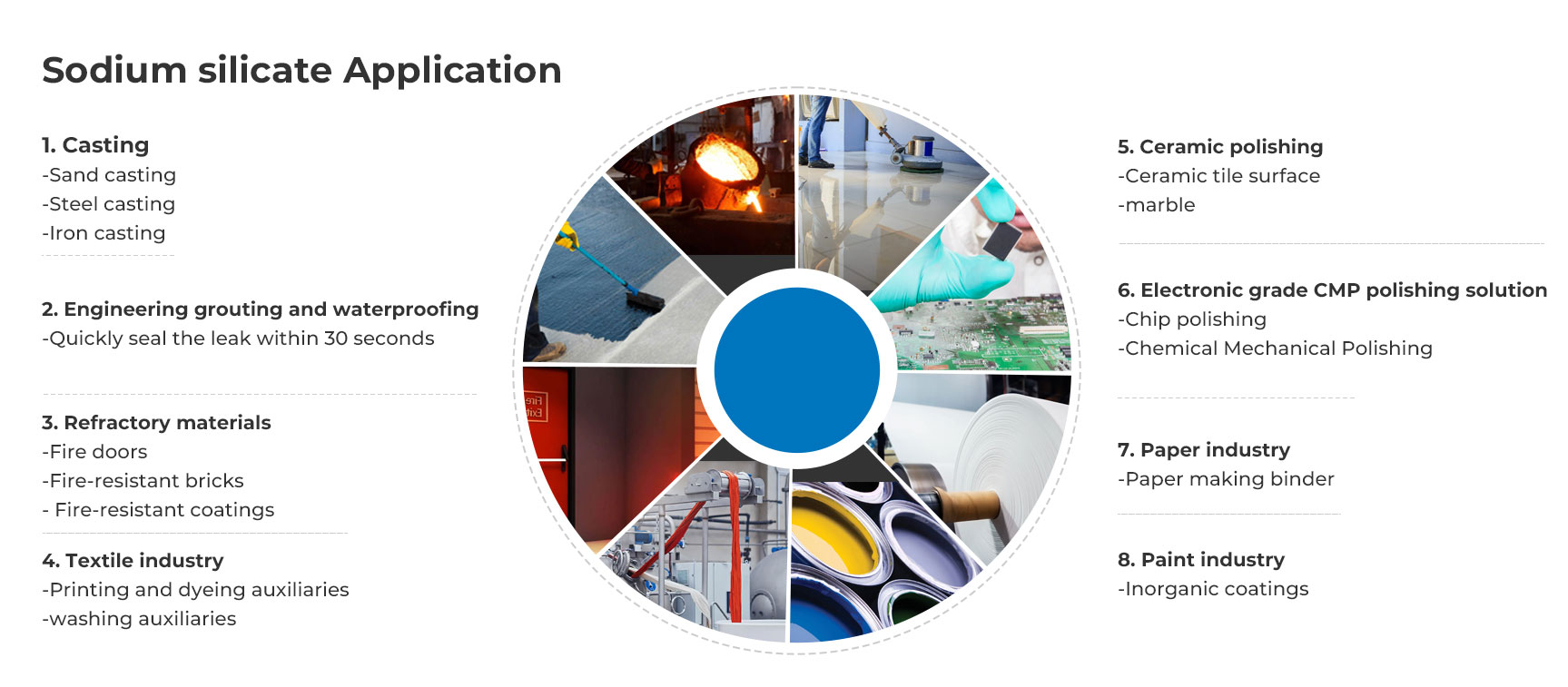

Le silicate de sodium en poudre, en tant que produit chimique inorganique important à base de silicium, est fabriqué à partir de verre soluble liquide par séchage, pulvérisation et autres processus. En prenant Tongxiang Hengli Chemical Co., Ltd comme exemple, son modèle HLNAP-4 de silicate de sodium en poudre instantanée présente les caractéristiques d'un module de 3,4 ± 0,1 et d'une teneur en dioxyde de silicium de 61,0 à 65,0 %, qui est largement utilisé dans les détergents, les additifs à séchage rapide du ciment et d'autres domaines. Dans le processus de production, le module (valeur M) est un indicateur clé pour mesurer les performances du produit. C'est le rapport entre la quantité de dioxyde de silicium et l'oxyde de sodium, qui affecte directement les propriétés de solubilité et de cimentation du produit. La surchauffe locale est l'un des facteurs importants provoquant des fluctuations de module. Si la température locale est trop élevée pendant le processus de production, cela accélérera la réaction de polycondensation de la solution de silicate de sodium, modifiera le degré de polymérisation du dioxyde de silicium, puis entraînera un écart du module par rapport à la valeur cible de 3,4 ± 0,1, affectant la stabilité et la cohérence de la qualité du produit. Par conséquent, étudier comment éviter les fluctuations de module provoquées par une surchauffe locale est d’une grande importance pour améliorer la qualité de production de silicate de sodium en poudre.

2. Analyse des causes de surchauffe locale dans la production de silicate de sodium en poudre

(I) L'influence de l'équipement de processus de séchage

Dans le processus de séchage du silicate de sodium en poudre, des équipements couramment utilisés tels que les tours de séchage par pulvérisation et les séchoirs à lit fluidisé, si la conception de l'équipement est déraisonnable ou si les paramètres de fonctionnement sont mal définis, il est facile de provoquer une répartition inégale des matériaux dans la salle de séchage, une accumulation de matériaux dans les zones locales ou un temps de séjour excessif, provoquant ainsi une surchauffe locale. Par exemple, si l'atomiseur de la tour de séchage par pulvérisation a un mauvais effet d'atomisation et une répartition inégale de la taille des gouttelettes, les plus grosses gouttelettes tombent rapidement dans la tour de séchage et peuvent atteindre le bas de la tour avant d'être complètement séchées, tandis que les plus petites gouttelettes peuvent rester trop longtemps dans la zone à haute température, entraînant une surchauffe locale. De plus, le débit inégal et la répartition de la température du milieu de séchage (tel que l'air chaud) provoqueront également un chauffage inégal des différentes parties du matériau, entraînant une surchauffe locale.

(II) Influence des caractéristiques des matériaux et du processus de traitement

En tant que matière première pour la production de silicate de sodium en poudre, la concentration, la viscosité et d'autres caractéristiques du verre soluble liquide affecteront le transfert de chaleur et de masse pendant le processus de séchage. Lorsque la concentration de verre soluble liquide est trop élevée et que la viscosité est grande, l'atomisation des gouttelettes augmente pendant le processus de séchage par pulvérisation, et il est facile de former des gouttelettes ou des films liquides plus gros, ce qui rend difficile l'évaporation de l'eau interne et la chaleur s'accumule à l'intérieur, provoquant une surchauffe locale. Dans le même temps, lors du prétraitement des matières premières, si l'agitation est inégale, cela peut entraîner des différences de concentration locales dans le matériau, et les zones à forte concentration sont plus susceptibles de surchauffer en raison d'un mauvais transfert de chaleur pendant le séchage.

(III) Influence des paramètres de contrôle du processus de production

Si les paramètres de contrôle dans le processus de production, tels que la température de séchage, le débit d'alimentation, le temps de séchage, etc., sont réglés de manière déraisonnable ou si le contrôle est instable, cela provoquera également une surchauffe locale. Par exemple, lorsque la température de séchage est trop élevée et que la vitesse d'alimentation est trop lente, le matériau reste trop longtemps dans un environnement à haute température et est sujet à la surchauffe ; si la vitesse d'alimentation est trop rapide, le matériau peut ne pas être complètement séché à temps, ce qui affecte non seulement la teneur en humidité du produit, mais peut également provoquer une surchauffe locale en raison du chauffage continu de certains matériaux au cours du traitement ultérieur. De plus, s'il y a des problèmes avec la position d'installation et la précision du capteur de température, il peut ne pas être en mesure de surveiller avec précision les changements de température dans la zone locale, ce qui empêchera le système de contrôle de s'ajuster à temps, provoquant ainsi une surchauffe locale.

3. Mesures techniques clés pour éviter les fluctuations de module causées par une surchauffe locale

(I) Optimiser la structure et les paramètres de fonctionnement de l'équipement de séchage

Optimisation de la tour de séchage par atomisation

Utilisez un nouveau type d'atomiseur, tel qu'un atomiseur composite combinant un atomiseur centrifuge et un atomiseur à flux d'air, pour améliorer l'uniformité de la taille des gouttelettes. L'atomiseur centrifuge peut contrôler la taille des gouttelettes en ajustant la vitesse, tandis que l'atomiseur à flux d'air peut effectuer une atomisation secondaire sur des gouttelettes plus grosses, ce qui rend la distribution de la taille des gouttelettes plus concentrée et réduit la surchauffe locale causée par une taille inégale des gouttelettes. Par exemple, dans les pratiques de production de Tongxiang Hengli Chemical Co., Ltd, en introduisant un atomiseur composite, la proportion de distribution de la taille des gouttelettes dans la plage de 50 à 150 μm a été augmentée à plus de 85 %, améliorant considérablement l'uniformité du processus de séchage.

Optimisez la structure interne de la tour de séchage, par exemple en installant une plaque de guidage ou un distributeur dans la tour pour guider l'air chaud afin qu'il soit réparti uniformément et éviter les courants de Foucault ou les zones locales à grande vitesse. La plaque de guidage peut faire circuler l'air chaud vers le bas en forme de spirale, augmenter le temps de contact et l'uniformité entre l'air chaud et le matériau, et réduire l'adhérence du matériau à la paroi de la tour, réduisant ainsi le risque de surchauffe locale.

Réglez raisonnablement la position de l'entrée et de la sortie d'air de la tour de séchage pour assurer un flux fluide d'air chaud et éviter les coins morts. L'entrée d'air peut être distribuée de manière annulaire afin que l'air chaud entre uniformément de tous les côtés de la tour, et la sortie d'air est placée au centre du bas de la tour pour garantir que les gaz d'échappement sont évacués à temps et maintenir la stabilité du flux d'air dans la tour.

Optimisation du séchoir à lit fluidisé

Concevoir une structure de lit fluidisé appropriée, telle qu'un lit fluidisé multicouche ou un lit fluidisé chauffé intérieurement. Le lit fluidisé multicouche peut faire sécher le matériau en différentes couches à tour de rôle. Chaque couche est définie avec différents paramètres de température et de débit d'air pour obtenir un séchage par gradient et éviter la surchauffe du matériau en raison d'un long temps de séjour dans une seule couche. Le lit fluidisé chauffé intérieurement place des éléments chauffants tels que des caloducs ou des serpentins de vapeur dans la couche du lit pour transférer la chaleur directement au matériau, améliorer l'efficacité du transfert de chaleur, réduire la quantité d'air chaud, réduire la consommation d'énergie et la possibilité de surchauffe locale.

Optimisez la plaque de distribution du flux d'air du lit fluidisé pour garantir que le flux d'air traverse uniformément la couche du lit. Le taux d'ouverture, la taille de l'ouverture et le mode de distribution de la plaque de distribution du flux d'air affectent directement l'uniformité du flux d'air. Une plaque poreuse ou une plaque de distribution en forme de cône peut être utilisée pour répartir uniformément le flux d'air au bas de la couche de lit afin d'éviter le phénomène de canalisation ou de lit mort du matériau, réduisant ainsi la surchauffe locale.

(II) Renforcer le contrôle des propriétés matérielles et le prétraitement

Optimisation de la concentration et de la viscosité des matières premières

Contrôlez strictement la concentration du verre d'eau liquide et ajustez la concentration à une plage appropriée en fonction des exigences du processus de séchage. D'une manière générale, la concentration appropriée de verre soluble liquide pour le séchage par pulvérisation est de 30 à 40°Bé. Dans cette plage de concentrations, l'effet d'atomisation des gouttelettes est meilleur, le taux d'évaporation de l'eau est modéré et l'apparition d'une surchauffe locale peut être réduite. Si la concentration est trop élevée, elle peut être ajustée en diluant avec de l'eau ; si la concentration est trop faible, il faut la concentrer.

La viscosité du verre soluble liquide peut être réduite en ajoutant une quantité appropriée de dispersant ou de tensioactif. Des dispersants tels que l'hexamétaphosphate de sodium peuvent être adsorbés à la surface des particules de silicate de sodium pour empêcher l'agglomération des particules, réduire la viscosité du système et améliorer les performances d'atomisation. Les tensioactifs tels que le dodécylbenzène sulfonate de sodium peuvent réduire la tension superficielle du liquide, facilitant ainsi l'atomisation des gouttelettes en fines particules, améliorant l'efficacité du séchage et réduisant l'accumulation de chaleur.

Renforcement du brassage et du mélange des matériaux

Pendant le stockage et le transport des matières premières, un équipement d'agitation à haute efficacité, tel qu'une méthode d'agitation combinée combinant un agitateur à ancre et un agitateur à hélice, est utilisé pour garantir que les matériaux sont agités uniformément et éviter les différences de concentration locales. L'agitateur à ancre peut éliminer les dépôts de matériaux sur le fond et la paroi du réservoir, tandis que l'agitateur à hélice peut générer un fort flux axial, de sorte que le matériau forme un flux de circulation dans le réservoir et améliore l'uniformité du mélange.

Pour une production à grande échelle, un mélangeur statique peut être installé sur la canalisation de transport pour améliorer encore le mélange des matériaux. Le mélangeur statique se compose d'une série d'éléments de mélange fixes. Le matériau est continuellement divisé et recombiné lors de son passage pour obtenir un mélange uniforme, garantir la cohérence des caractéristiques du matériau entrant dans l'équipement de séchage et réduire la surchauffe locale causée par des matériaux inégaux.

(III) Contrôle précis des paramètres du processus de production

Contrôle précis de la température de séchage

Adoptez des systèmes avancés de contrôle de la température, tels que des systèmes de contrôle PID flous basés sur PLC, pour obtenir une surveillance en temps réel et un ajustement précis de la température de séchage. Installez plusieurs capteurs de température dans différentes zones de la tour de séchage, comme à l'entrée d'air, au milieu du corps de la tour, à la sortie d'air, etc., pour collecter des données de température en temps réel et transmettre les données au contrôleur PLC. Le contrôleur ajuste automatiquement la puissance de l'élément chauffant ou le débit d'air chaud en fonction de la plage de température prédéfinie et de l'algorithme de contrôle PID flou pour maintenir la température de séchage dans la plage de ± 2 ℃ de la valeur définie afin d'éviter des fluctuations de température excessives et une surchauffe locale.

Établir un mécanisme d’avertissement de température. Lorsque la température d'une certaine zone dépasse la limite supérieure définie, le système émet immédiatement une alarme et ajuste automatiquement les paramètres pertinents, tels que l'augmentation de la vitesse d'alimentation ou la réduction de la puissance de chauffage, pour réduire la température de la zone et empêcher une surchauffe locale de s'aggraver davantage.

Contrôle coordonné de la vitesse d'alimentation et du temps de séchage

En fonction de la capacité de traitement de l'équipement de séchage et des caractéristiques du matériau, la combinaison optimale de vitesse d'alimentation et de temps de séchage est déterminée par des expériences. La vitesse de la pompe d'alimentation est contrôlée par une technologie de régulation de vitesse à fréquence variable pour obtenir une vitesse d'alimentation réglable en continu. Pendant le processus de production, le degré de sécheresse du matériau est surveillé en temps réel grâce à un équipement de détection en ligne, tel que la détection de la distribution granulométrique du produit via un granulomètre laser et la détection de la teneur en humidité du produit via un humidimètre. Selon les résultats des tests, la vitesse d'alimentation et le temps de séchage sont ajustés dans le temps pour garantir que le matériau dispose de suffisamment de temps pour terminer le processus de séchage dans la salle de séchage, tout en évitant la surchauffe due à un long temps de séjour.

Pour différents modèles de produits de silicate de sodium en poudre, tels que le modèle HLNAP-4 avec un module de 3,4 ± 0,1, en raison des différences possibles dans la composition des matières premières et les caractéristiques de séchage, des plans personnalisés de contrôle de la vitesse d'alimentation et du temps de séchage doivent être formulés. Par exemple, lors de la production de HLNAP-4, le débit d'alimentation peut être contrôlé à 50-80L/h et le temps de séchage peut être contrôlé à 15-25min. La précision du contrôle peut être encore améliorée grâce à l’accumulation et à l’optimisation des données de production réelles.

(IV) Présentation d’une technologie avancée de surveillance et d’analyse

Application de la technologie de surveillance en ligne

Installez un thermomètre infrarouge en ligne pour surveiller en temps réel la répartition de la température de surface du matériau pendant le processus de séchage. Le thermomètre infrarouge présente les avantages d'une mesure sans contact, d'une vitesse de réponse rapide et d'une précision de mesure élevée. Il peut détecter en temps opportun l’augmentation anormale de la température locale du matériau. En connectant les données de surveillance du thermomètre infrarouge au système de contrôle de l'équipement de séchage, une alerte précoce en temps réel et un ajustement automatique de la surchauffe locale peuvent être obtenus.

Utilisez un analyseur de granulométrie par diffusion laser en ligne pour surveiller en permanence les changements de granulométrie du matériau pendant le processus de séchage. Le changement de taille des particules peut refléter le degré de séchage et de chauffage du matériau. Si la taille des particules du matériau dans une zone locale augmente soudainement, cela peut indiquer que la zone est surchauffée, entraînant une agglomération des particules. Les fluctuations du module peuvent être évitées en ajustant en temps opportun les paramètres de séchage.

Application de la technologie analytique des processus (PAT)

Utilisez la technologie d'analyse par spectroscopie proche infrarouge pour surveiller les changements dans la composition chimique des matériaux en temps réel, tels que le rapport de teneur en dioxyde de silicium et en oxyde de sodium, et juger indirectement la tendance des changements de module. L'analyse par spectroscopie proche infrarouge présente les caractéristiques de rapidité, de non-destructivité et de temps réel. Il peut collecter en continu des données spectrales pendant le processus de production et convertir les données spectrales en informations sur la composition chimique via des modèles chimiométriques afin de fournir un retour d'information en temps réel pour le contrôle du processus de production.

Un modèle mathématique du processus de production est établi et le processus de séchage est simulé et prédit de manière dynamique en combinaison avec des données de surveillance en temps réel. Grâce au modèle mathématique, l'influence de différents paramètres de processus sur la distribution de température et le module du matériau peut être analysée, et d'éventuels problèmes de surchauffe locaux peuvent être avertis à l'avance, et les paramètres de processus peuvent être optimisés pour obtenir un contrôle optimal du processus de production.

4. Pratiques et réalisations de Tongxiang Hengli Chemical Co., Ltd

En tant qu'entreprise spécialisée dans la production de produits en silicium inorganique, Tongxiang Hengli Chemical Co., Ltd attache une grande importance au contrôle de la stabilité du module dans la production de silicate de sodium en poudre. En optimisant et en améliorant l'équipement de séchage, par exemple en utilisant un atomiseur composite et en optimisant la structure interne de la tour de séchage, l'uniformité de la taille des gouttelettes a été considérablement améliorée et le phénomène de surchauffe locale dans le processus de séchage a été réduit de plus de 30 %. Dans le même temps, l'agitation et le mélange du lien de prétraitement des matériaux sont renforcés pour assurer l'uniformité de la concentration et de la viscosité du verre soluble liquide, jetant ainsi les bases du fonctionnement stable du processus de séchage ultérieur.

En termes de contrôle des processus, la société a introduit un système de contrôle de température PID flou basé sur un API et un thermomètre infrarouge en ligne pour obtenir un contrôle précis de la température de séchage et une surveillance en temps réel de la surchauffe locale. En optimisant l'adaptation de la vitesse d'alimentation et du temps de séchage, combinée à la surveillance en temps réel du module par la technologie d'analyse par spectroscopie proche infrarouge, la plage de fluctuation du module (valeur M) est contrôlée dans une plage de ±0,05, ce qui est bien mieux que l'exigence de la norme industrielle de ±0,1, et la stabilité de la qualité du produit est considérablement améliorée.

En outre, l'entreprise a également mis en place un système complet de gestion des processus de production, renforcé la formation des employés et amélioré la sensibilisation des opérateurs et leurs capacités de gestion des problèmes locaux de surchauffe. Un entretien régulier des équipements de production garantit le fonctionnement normal de l'équipement, réduisant encore davantage la surchauffe locale et les fluctuations de module causées par les pannes d'équipement.